- Die Alte Sammlung (The old collection)

- Verkauf der Sammlung

- Geschichtliches

- Startseite

- Geschichte des Eisens

- Geschichte der Heiztechnik

- Arten und Funktionen der Platten

- Herstellung und Gestaltung

- Formen und Gießen

- Themenkreise und Motive

- Herkunft der Platten

- Die Sammlung/La collection

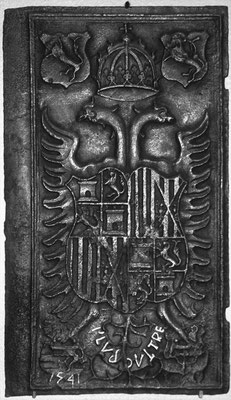

- Heraldik und Geschichte

- 16. Jh. Übersicht

- Katalog 16. Jh. I

- 17. Jh. Übersicht

- Katalog 17. Jh. I

- Katalog 17. Jh. II

- 18. Jh. Übersicht

- Katalog 18. Jh. I

- Katalog 18. Jh. II

- Katalog 18. Jh. III

- Heiligendarstellungen und religiöse Motive

- Übersicht

- Katalog

- Bilder der Bibel

- Altes Testament (Übersicht)

- Katalog AT

- Neues Testament (Übersicht)

- Katalog NT

- Mythologie

- Übersicht

- Katalog

- Fabelwesen

- Übersicht

- Katalog

- Allegorie und Ornamentik

- Übersicht

- Katalog

- Alltagsleben

- Übersicht

- Katalog

- unbestimmte Motive

- Sammlungsarchiv

- Dokumente Albert Kremer

- Bildarchiv

- Gussplatten als Sammelobjekte

- Original oder Neuguss

- Literatur

- Downloads

- Wissenschaft

- Kontakt

- Gästebuch

- Verkauf der Sammlung

- Geschichtliches

- Startseite

- Geschichte des Eisens

- Geschichte der Heiztechnik

- Arten und Funktionen der Platten

- Herstellung und Gestaltung

- Formen und Gießen

- Themenkreise und Motive

- Herkunft der Platten

- Die Sammlung/La collection

- Sammlungsarchiv

- Dokumente Albert Kremer

- Bildarchiv

- Gussplatten als Sammelobjekte

- Original oder Neuguss

- Literatur

- Downloads

- Wissenschaft

Eisenerzeugung und -verarbeitung im Spiegel der Geschichte

Von jeher wurde die Geschichte der Menschheit und ihrer Zivilisation mit dem

Werkstoff und dem jeweiligen Stand der technischen Entwicklung der Werkzeuge, derer sich der Mensch bediente, in Verbindung gebracht. Bereits in den Jahren 8000 bis 6000 v. Chr. (Altsteinzeit)

verwendeten die Menschen Werkzeuge, die zur damaligen Zeit vor allem aus Feuerstein und Obsidian (vulk. Gesteinsglas) bestanden [1]

Erst die Verwendung metallischer Werkstoffe, die zunächst gediegen vorgefunden (Gold, sideritisches Meteoreisen [2,3] bald aus Erz in metallurgischen Protessen gewonnen wurden, kann mit Recht als der Beginn des technischen Zeitalters der Menschen bezeichnet werden. Nach archäologischem Forschungen bediente sich der Mensch der Technik der Metallerzeugung bereits um 5000 v. Chr. In Vorderasien durch die Verhüttung von Kupfererzen [2].

In der Zeitenfolge der metallurgischen Verfahren folgten um 4000 v. Chr. Das Gießen von Blei und um 3000 v. Chr., 2500 v. Chr. das Gießen von Zinn und Bronze [2]. Aus dieser Zeit sind aus Kleinasien bereits Funde bekannt, die auf eine erste Eisenerzeugung in Form von Vorprodukten flüssigen Roheisens hinweisen [3]. Um 1000 v. Chr. erfolgte das Gießen von Messing [2]. Die frühesten Gusseisenerzeugnisse sind ab 500 v. Chr. aus China bekannt [2].

Die Ursprünge der ältesten Eisenindustrien in Europa sind im westlichen Deutschland und östlichen Frankreich zu finden; hier wurde bereits vor 2500 Jahren in primitiven Techniken Eisen gewonnen. Der steigende Bedarf am Eisenerzeugnissen, insbesondere für militärische Zwecke, führte in den folgenden Jahrhunderten zu einer stetigen Verbesserung der Verfahrensweise. Als Höhepunkt in der Geschichte der europäischen Eisenerzeugung kann die Entwicklung seit dem Ende des 14. Jahrhunderts angesehen werden, als es gelang, gezielt flüssiges Eisen für den funktionalen Guss herzustellen [4].

I. Die Anfänge der Eisenerzeugung

Erste metallurgische Verfahren

Die erste Eisenerzverhüttung erfolgte in kleinen Schachtöfen, den „Rennfeuern“ (Bild 1). Eine Verflüssigung des Eisens war darin noch nicht möglich, lediglich die Schlacke rannte flüssig aus dem Ofen ("rinnen" => Rennfeuer). Das Produkt war ein stahlartiges Gebilde, die Luppe oder der Wolf, welches durch Hämmern von Schlackenresten befreit und geschmiedet wurde [5]. Den mit Schlacken durchsetzten, teigigen Klumpen der alten Rennfeuer nannte man später auch Bär, Gans oder Ofensau – vielleicht weil man seine Form phantasievoll mit diesen Tieren verglich.

Die Bestückung der Rennfeuer erfolgte schichtweise mit, später in Pochwerken, zerkleinerten, gewaschenen und gerösteten Eisenerzen und Holzkohle. Letztere diente als Wärmelieferant und Reduktionsmittel. Durch Zugabe von gebranntem Kalk oder Holzkohlenasche erhielt man eine leichtschmelzende Schlacke [5]. Die Öfen hatten eine Schachthöhe von 1 – 1,5 m, bestanden aus Stampflehm oder wurden mit Lehm aus Steinen aufgemauert [5]. Sie standen an Berghängen, nahe den Erztagebauen, den Pingen, und an den holzkohleliefernden Wäldern. Die Zuführung der erforderlichen Verbrennungsluft besorgten die Hangwinde, später bediente man sich handbetriebener Blasebälge.

Bild 1: Frühes Rennfeuer (schematisch) [2]

Unter „Verhüttung“ versteht man die Reduktion des Eisens aus seinen oxidischen Verbindungen im Erz, d.h. die Erzeugung metallischen Eisens. Die Reduktion der Eisenoxide wurde durch den in der Holzkohle enthaltenen Kohlenstoff bei ausreichend hohen Temperaturen erreicht. Das im Erz enthaltene Eisen kann in der Regel in drei oxidischen Verbindungen auftreten: Fe2O3, Fe3O4 und FeO. Die Reduktion der Eisenoxide erfolgt durch Kohlenmonoxid (CO), welches bei der Verbrennung der Holzkohle entsteht:

3 Fe2O3 + CO => 2 Fe3O4 + CO2

Fe3O4 + CO => 4 FeO + CO2

FeO + CO => Fe + CO2

(Fe = Eisen, O = Sauerstoff, C = Kohlenstoff, CO2 = Kohlendioxid, CO = Kohlenmonoxid)

Diese Reaktionen finden bereits ab etwa 700°C statt. Gleichzeitig nimmt das entstehende, noch feste metallische Eisen, Kohlenstoff auf, der dem Eisen, das dadurch zu Stahl wird, die Härte verleiht. Obwohl mit steigendem Kohlenstoffgehalt die Schmelztemperatur des Eisens sinkt, lagen die in den Rennfeuern erzielbaren Temperaturen mit etwa 1000°C deutlich unter der Schmelztemperatur des aufgekohlten Eisens. Es entstand so ein stahlartiges Gebilde, welches – von Schlacken- und Holzkohleresten durchsetzt – durch Hämmern von denselben befreit wurde. In Schmieden wurde der Stahl zu allerlei Gebrauchsgegenständen und vor allem zu Waffen verarbeitet.

Die Zeit der Kelten

Die eisenzeitliche Kulturepoche Mitteleuropas beginnt etwa 800 v. Chr. [3]. Die Eisenzeit wird entsprechend ihrer Hauptverarbeitungszentren in Hallstatt- und La-Tène-Zeit unterteilt. In Hallstatt (Oberösterreich) wurde ein keltisches Gräberfeld mit frühen Eisenerzeugnissen aus dem Jahre 800 v. Chr. freigelegt [3]. An die Hallstattzeit schließt die La-Tène-Zeit (500 v. Chr. bis Christi Geburt) an, die auf Ausgrabungen am Neuenburger See in der Schweiz beruht [3].

In der frühen Eisenzeit spielte das Eisen noch eine verhältnismäßig bescheidene Rolle. Selbst auf dem Gebiet der Waffen hatte das Eisen die Bronze noch nicht vollständig verdrängt, obwohl in dieser Zeit der Gebrauch von Eisenschwertern bereits nachzuweisen ist. Die nachfolgende Epoche zeichnet sich dann durch die fast ausschließliche Verwendung von eisernen Werkzeugen und Waffe aus. Den Kelten, die als Meister der Eisenschmiedekunst auch als Eisenvolk bezeichnet werden, war es möglich, das neue Metall in größeren Mengen herzustellen und so einen weitreichenden Handel mit Eisenwaren zu betreiben.

Bild 2: Keltischer Erdloch-Schmelzofen

Bild 3: Nachbau und Betrieb eines keltischen Rennfeuers, Landesbildungsserver Baden-Würtemberg, Eisenluppe

Der bisher älteste Fund nördlich der Alpen, der Hinweise auf eine

Eisenverhüttung liefert, stammt aus Hillesheim in der Eifel. Hier wurde ein keltisches Rennfeuer aus der Zeit um 700 v. Chr. freigelegt [6,7,8]. Zahlreiche Funde in Gräbern und ausgegrabenen

Siedlungen zeugen auch in unserer Heimat von der Anwesenheit der Kelten. Auch finden sich bei uns eine Vielzahl von Fundstellen früher keltischer Verhüttungsplätze.

Einmarsch römischer Legionen

Um 50 v. Chr. wurden die Kelten im „Gallischen Krieg“ durch die Truppen Julius Cäsers besiegt. Das Römische Reich erstreckte sich nun bis an die Ufer des Rheins, der als befestigte Grenze über Jahrhunderte die Völker der Germanen zurückhalten sollte.

Der große Bedarf des römischen Heeres an den wichtigen Materialien Eisen und

Stahl führte zu einer regen Verhüttungstätigkeit in unserer Heimat. Auf unseren waldigen Höhen in der Nähe reicher Erzvorkommen werden noch heute „Heidenschlacken“ gefunden und nicht selten

römische Verhüttungsplätze freigelegt. Bei der Verhüttung stützten sich die Römer auf die technischen Verfahrensweisen der Kelten: auch sie gewannen die Luppen weiterhin in

Hangwindöfen.

So finden sich im Warndt Spuren römischen Tagebaus. Östlich von Friedrichsthal wurde eine vollständige Eisenschmelze mit Tiegeln, Zangen, Holzkohle und ausgeschmiedeten Luppen entdeckt [9]. Auf dem Hallerkopf, zwischen Fürstenhausen und Wehrden, wurde in römischer Zeit karbonisches Erz abgebaut [10]. Hier finden sich Heidenschlacken aus römischer Verhüttungstätigkeit. Im Waldgebiet zwischen Merchweiler und Quierschied (Forstgebiet „Erkershöhe“) wurden ein römisches Rennfeuer und Schlackenhalden freigelegt [11].

Untergang des Römischen Reiches

Der Niedergang der römischen Herrschaft in unserer Heimat wurde im Jahre 235 n. Chr. Eingeleitet, als rebellierende Truppen in Mainz den römischen Kaiser Severus Alexander erschlugen. 260 n. Chr. gingen die Limeskastelle in Flammen auf, nachdem bereits 257 n. Chr. Fränkische Scharen den Niederrhein überschritten. Römische Kaiser und Feldherren lieferten zwei Jahrhunderte lang Abwehrkämpfe beispielloser Zähigkeit, bis zu Beginn des 5. Jahrhunderts die letzten Kommandos in das von den Goten bedrohte Mutterland zurückgerufen wurden.

Vom 5. Jahrhundert n. Chr. an herrschten die Franken in unserer Heimat. Aus der nun folgenden Zeit, dem Übergang zum Mittelalter, gibt es, was insbesondere die Wirtschaftsgeschichte betrifft, nur wenige Informationen. Über eine Eisengewinnung der Franken nördlich der Alpen ist nichts bekannt. Der Bevölkerungsrückgang verringerte offensichtlich den Bedarf und damit auch die Eisenproduktion, so dass die ersten datierbaren Verhüttungsplätze erst wieder aus der karolingischen Zeit, d.h. aus dem 7. Jahrhundert, stammen. Erste handschriftliche Quellen, in denen die frühe Eisenverarbeitung erwähnt wird, stellen die am Ende des 8. Jahrhunderts erstellten Verwaltungsvorschriften des fränkischen Königs Karl der Große (768-814) dar [12]. Sein capitulare de villis weist in Artikel 62 die an die Spitze der königlichen Domänen stehenden Verwalter (judices) an, jedes Jahr zu Weihnachten einen genauen Nachweis des Wirtschaftsertrages einzureichen [13]. In diesem ist unter anderem auch ersichtlich zu machen, was die zu den Domänen gehörenden Eisenerzgruben eingebracht haben:

"…ut unus quisque judex per singulos annos quid de … de … de ferrariis et scorbis, id est fossis ferraciis, vel aliis fossis, plumbariciis … habuerint, omnia deposita, distincta et ordinata ad navitatem Domini nobis notum faciant, ut scire valeamus, quid vel quantum de singulis rebus habeamus.."

... dass jeder Verwalter uns jährlich zu Weihnachten mitteilt, was er an Eisen-, Blei- und anderen Gruben in seinem Bereich hat und dies alles entsprechend geordnet und gekennzeichnet auflistet, damit wir wissen, was oder wieviel wir von den einzelnen Dingen haben …

Um diese Eisenerzgruben (fossae ferraricae) ausbeuten und das Eisen weiterverarbeiten lasen zu können, sollte jeder Domänenverwalter für die Ausbildung von Eisenschmieden unter seinen Leuten sorgen. Artikel 45 sagt:

„… ut unusquisque judex in suo ministerio bonos habeat artifices, id est fabros ferrarios et aurifices vel argentarios, sutores, tornatores, carpentarios, scutarios …"

… dass jeder Verwalter in seinem Amtsbereich gute Handwerker halten soll, das heisst Eisen-, Gold- und Silberschmiede, Schuhmacher, Drechsler, Schildmacher …

In Artikel 42 finden unter den Geräten, die auf jeder Domäne vorrätig sein sollen, auch eine Vielzahl von eisernen Gerätschaften Erwähnung: eiserne Gefäße (vasa ferrea), eiserne Feuerböcke (andedi), Ketten (catenae), Äxte (dolaturae), Spitzhauen (secures id est cuniadae), Bohrer (terebri id est taradri), Messer (scalpri) u.v.m.

Und die Eisenwaffen (ferramenta), mit denen sie ins Feld rücken, sollen sie innerhalb ihrer Domäne in gutem Stand erhalten, und nach ihrer Rückkehr sollen sie auf die Kammern gegeben werden (et iterum quando revertuntur, in camera mittantur).

Auch soll man nach Artikel 68 jederzeit Fässer mit eisernen Reifen (barriclos ferro ligatos) bereit liegen haben, sei es, um sie mit ins Feld zu nehmen, sei es, um sie auf Befehl an den Hof zu senden.

II. Als das Eisen Laufen lernte

Aus den westgermanischen Völkerschaften der Völkerwanderungszeit bildeten sich allmählich die deutschen Stämme, die bereits um 1000 n. Chr. die stärkste Macht im Abendland darstellten. Indieser Zeit baute man die primitiven Erdloch-Schmelzöfen zu Schachtöfen aus, in dem man das Innere mit Bruchsteinen auskleidete und einen Schacht aus Stampflehm hochzog bzw. aus Steinen und Lehm mauerte. Der Ofen konnte so eine Höhe von 1 bis 1,5 m erreichen, die Hanglage verschwand und die erforderliche Zufuhr der Verbrennungsluft übernahmen handbetriebene Blasebälge..

Im 11. Jahrhundert vollzog sich eine Neuerung in der Energietechnik: Man

begann zum Antrieb der Blasebälge, Schmiedehämmer und Pochwerke die Wasserkraft nutzbar zu machen [5] (Bild 3), die Ofenhöhe erreichte im 13. Jahrhundert bereits mehrere Meter.

Bild

3: mit Wasserkraft angetriebene Blasebälge und Erzpochwerke [14]

Bild 4: Hoher Ofen (ermöglicht ab 1400 Eisen zu verflüssigen) [19]

Die mit Wasserkraft betriebenen Blasebälge und die aufgrund des steigenden Eisenbedarfes erforderliche Vergrößerung der „Hohen Öfen“ (Bild 4), die sich über Zwischenstufen aus den kleinen Schachtöfen, den Stücköfen, entwickelten, brachten neben der gewünschten Produktionserhöhung als weitere Folge von - zunächst zwar unerwünschter - aber technik-historisch für die folgenden Jahrhunderte größter Bedeutung: Aus den Schächten floss nun nicht nur die Schlacke, sondern auch flüssiges Eisen.

Wie ist dies nun metallurgisch zu erklären?

Die mit Wasserkraft betriebenen Blasebälge bewirkten zunächst eine Erhöhung der Ofentemperatur. Die Vergrößerung der Öfen führte zu einer längeren Verweildauer des Eisens im Ofen, die es dem teigigen Eisen erlaubte, größere Mengen an Kohlenstoff aus der Holzkohle aufzunehmen, was wiederum zu einer Verringerung des Schmelzpunktes führte.

Den Zusammenhang zwischen Schmelztemperatur und Kohlenstoffgehalt erläutert das Eisen-Kohlenstoff-Schaubild:

Bild 5: Eisen-Kohlenstoff-Diagramm (stabil) [16[

Bild 6: Eisen-Kohlenstoff-Diagramm (metastabil) [16[

Die Vielzahl der dort enthaltenen Linien sollte nicht verwirren. Auch sollen sie hier nicht näher erklärt werden. Ein solches Schaubild beschreibt die Zustände einer Legierung (hier einer Eisen – Kohlenstoff – Legierung) in Abhängigkeit von der Temperatur (senkrechte Achse) und Kohlenstoffgehalt (waagerechte Achse). Wir folgen in Bild 5 dem Verlauf der Liquiduslinie (liquidus, lat.: flüssig) A - B - C´ - D´ im stabilen System. Diese Linie trennt den schmelzflüssigen Zustand einer Legierung vom Beginn der Erstarrung. Wir erkennen, dass mit steigendem Kohlenstoffgehalt – wir bewegen uns von A nach B bis C´ - der Schmelzpunkt ausgehend von etwas über 1500 °C kontinuierlich sinkt. Bei 4,3 % Kohlenstoff (C) erhalten wir mit ca. 1150 °C den tiefsten Wert im System. Die Legierung mit 4,3 % nennt der Fachmann eutektisch (wohlschmelzend).

Die Verflüssigung des Eisens beruhte somit auf der temperatur- und zeitabhängigen Aufkohlung des Eisens, dessen Zusammensetzung durch die Aufnahme von Kohlenstoff den Stahlbereich (0,03 bis 2,0 % C) überschritt, im Gusseisen-bereich (2,0 bis 6,6 % C) die eutektische Zusammensetzung erreichte und zu schmelzen begann.

Anm.: Wenn durch besonders günstige Umstände eine außergewöhnlich hohe Temperatur im Rennfeuer erreicht wurde, fielen gelegentlich auch schon geringe Mengen flüssigen Eisens an, welches aber wegen seiner mangelnden Schmiedbarkeit als Fehlerzeugnis angesehen wurde. So gibt uns Plinius der Ältere (gest. 79 n. Chr.) bereits aus römischer Zeit Auskunft über einen für die damalige Zeit ungewöhnlichen und unerwünschten metallurgischen Vorgang: "Und es ist verwunderlich, dass beim Verhütten das Eisen sich gelegentlich wie Wasser verflüssigt und dann in schwammartige Gebilde zerbricht" [15]

Auch die Metallkunde hat das Zusammenwirken von Eisen und Kohlenstoff erforscht. Dem soll hier nicht im Einzelnen nachgegangen werden. Einige wichtige Erkenntnisse müssen aber erläutert werden: Im Stahlbereich ist der Kohlenstoff (C) im Eisen (Fe) gelöst und bildet mit diesem einen Mischkristall, den Ferrit (Bild 7). Mit steigendem Kohlenstoffgehalt ist der Kohlenstoff bei normaler Abkühlung nicht als reiner Kohlenstoff (Graphit) in der Legierung enthalten, sondern in zunehmen-den Anteilen auch in Form einer chemischen Verbindung (Fe3C) zu finden (Bild 6: metastabiles Eisen-Kohlenstoff-Diagramm), die als Zementit bezeichnet wird. Dieser liegt feinlamellar im Gefüge vor (Bild 8). Eine Legierung aus Ferrit und Zementit wird als Stahl bezeichnet.

Bild 7: Gefüge von Eisen: Ferritkristalle Bild 8: Gefüge von Stahl (Ferrit und Bild 9: Gefüge von Gusseisen

(weiß) durch Kristallgrenzen (schwarze Zementit (feine dunkle Lamellen) Ferrit, Zementit und Graphit (schwarz)

Linien) von einander getrennt

Bei Kohlenstoffgehalten über 2,0% scheidet mit sinkender Temperatur aus der Schmelze zunächst ein kohlenstoffreicher Mischkristall (Austenit) aus. Die Schmelze reichert sich dabei an Kohlenstoff an und zerfällt mit Erreichen eines Kohlenstoffgehaltes von 4,3 % bei einer Temperatur von 1150 °C in diesen Mischkristall und reinen Kohlenstoff, als Graphit. Der Graphit scheidet dabei in Form von Lamellen aus. Bei weiterer Abkühlung scheidet der Austenit ebenfalls Kohlenstoff aus und zerfällt bei etwa 723°C zu dem kohlenstoffarmen Mischkristall Ferrit und die schon erwähnte Verbindung Zementit. Im Gusseisenbereich, d.h. bei Kohlenstoffgehalten über 2,0%, treten also Zementitlamellen und Graphitlamellen in der Regel gemeinsam auf. Das Gefügebild einer naheutektischen Eisen-Kohlenstoff-Legierung zeigt daher in eine Matrix aus Ferrit und Zementit eingebettete Graphitlamellen (Bild 9).

Im späten Mittelalter erfreute sich das in großen Mengen im Hohen Ofen anfallende Gusseisen zunächst noch geringer Beliebtheit. Da es infolge des hohen Kohlenstoffgehaltes spröde und unschmiedbar war, und aufgrund der noch zu niedrigen Abstichtemperatur lediglich zu Halbzeug (Masseln) nicht aber wie Kupfer, Bronze, Blei und Zinn zu zweckbestimmten Formstücken vergossen werden konnte, wurde dieses Roheisen zu Stahl gefrischt.

Unter Frischen versteht man die Verringerung des Kohlenstoffgehaltes im Eisen durch Oxidation bei hohen Temperaturen. Dazu erhitzte man die Masseln wieder im Holzkohlefeuer, der Kohlenstoff im Gusseisen reagierte mit dem Luftsauerstoff. Danach musste das gefrischte Eisen wieder durch Schmieden von Schlacke- und Holzkohle-Bestandteilen befreit werden.

Die weitere Erhöhung der Öfen und verstärkte Blasebälge ließen die

Temperaturen im Schacht immer weiter ansteigen. Die damit verbundene Erhöhung der Abstichtemperatur leitete das Zeitalter des funktionalen Eisengusses ein. Denn nun war die Temperatur des

flüssigen Eisens so hoch, dass es in Formen gegossen werden konnte. Es ist allerdings wahrscheinlich, dass Eisenguss bereits zu einem früheren Zeitpunkt stattgefunden hat, nämlich dadurch, dass

man aufgekohlte Eisenluppen in Herdfeuern umgeschmolzen hat. In diesem Falle spricht man von Gusseisen „zweiter Schmelzung“. Eisenguss aus „erster Schmelzung“ war jedoch nachweislich erst im 15.

Jahrhundert möglich. Den Durchbruch hatten die Militärs forciert, weil sie nach der Erfindung des Schießpulvers (um 1350) einen preiswerteren Kanonengusswerkstoff als Bronze haben wollten, ebenso

für Kanonenkugeln. Eisenguss wurde damalig zur Geheimsache erklärt und viele Eisenhütten wurden den Wehrmeistereien (im heutigen Sinne etwa Verteidigungsministerium) unterstellt. Zivile Produkte

- wie Kamin- und Ofenplatten, Töpfe usw. gewannen erst allmählich die Oberhand.

Eine andere Erklärung für die Verbreitung des Wissens um die Erzeugung flüssigen Eisens liegt in der Wahrscheinlichkeit, dass die Araber den chinesischen Eisenguss schon eher kannten und ihn mit dem Vordringen des Islams - 1453 nach der Eroberung Konstantinopels - nach Europa brachten. Diese Transferhypothese ist aber von Zweifeln überlagert, weil die ältesten Gussfunde im Gebiet Lothringen-Ardennen-Eifel gemacht wurden und nicht in Oberitalien, wo sich in Venedig und Genua der Handel mit den Arabern konzentrierte.

In dieser Zeit wird im Saarland erstmalig 1415 aus Wiebelskirchen und 1430

eine Eisengewinnung im Sinnertal bei Neunkirchen erwähnt, ebenfalls im 15. Jahrhundert soll eine Eisenschmelze am Halberg bei Brebach existiert haben. Ob man hier wirklich schon Eisen

verflüssigen konnte, bleibt im Dunkeln.

Der französische Dichter N. Bourbon gibt uns in seinem Gedicht „Ferraria“ aus dem Jahre 1517 Auskunft die Verfahrenstechnik der frühen Hochöfen [2]:

Es ragt am Barseufer ein mächt´ger Vierkantbau

Das ist der hohe Ofen, ein Bauwerk schlicht und rauh

Das äußere Gemäuer ist Stein gemeiner Art

Doch innen ist vermauert ein Quarzstein fest und hart

Weil dieser Stein dem Winde, wie er auch brüllt und weht

Und dem gefräß´gen Feuer erstaunlich widersteht

Und hinter´m hohen Ofen da keuchen schwer und laut

Zwei ungeheure Bälge aus dicker Ochsenhaut

Ein Rad bewegt die Bälge, rastlos vom Sturm gepackt

Sie atmen und sie blasen im gleichen Wechseltakt

Der Schmelzer steht am Ofen und wacht bei Tag und Nacht

Ein Mann von hartem Körper, gewohnt an Müh und Plag

Er reguliert die Winde, bezähmt die wilde Glut

Er sondert von dem schlechten das Eisen rein und gut

Er läßt die Masse laufen, Gußeisen man sie nennt,

Und zieht mit Eisenhaken die Schlacke behend.

Bild 10: Ofenplatte "Darstellung der Eisenerzeugung", 90 x 80 cm, Inv.-Nr. 240

Eine seltene Ofenplatte mit der Darstellung der Eisengewinnung aus der Zeit um 1680 stammt aus dem Lahngebiet (Bild 10). Sie zeigt die Schritte: Erztagebau

(oben links), Transport des Erzes mit Pferdefuhrwerk zum Hohen Ofen (mittig), Hoher Ofen, der von oben bestückt wird, unten wird das Abstochloch geöffnet, um das flüssige Eisen herauslaufen zu

lassen (unten rechts), Frischfeuer oder Schmiede (unten links), Dorf mit Kirche (oben rechts). In der Schriftkartusche der Wahlspruch der Benediktiner Ora et labora,

Wertvolle Erkenntnisse über das frühe Berg- und Hüttenwesen liefert auch der Arzt und Naturforscher Georg Bauer aus Glachau. Im Jahre 1556 erschienen unter seinem lateinisierten Namen Georg Agricola in lateinischer Sprache die „Zwölf Bücher vom Berg- und Hüttenwesen" unter dem Titel „De Re Metallica“. Seine Lehren in Form von exakten Beschreibungen und detaillierten Handzeichnungen bilden ein Fundament der frühen Bergbau- und Hüttentechnik:

Bild 11: Deckblatt De Re Metallica Libri XII [14]

Aus dieser frühen Zeit des funktionalen Eisengusses sind bereits erste gusseisernen Kamin-, Taken- und Ofenplatten bekannt. (Bild 12)

Nordsaarland 1531 Ardennen 1541 Nordsaarland 1549 Lothringen 1556 Nordsaarland 1582

Inv.-Nr. 237

Inv.-Nr. 5

Inv.-Nr. 243

Inv.-Nr. 4 Inv.-Nr.

244

Bild 12: Frühe Ofenplatten unserer Heimat

Im weiteren Verlaufe des 16. Jahrhunderts nahm die Zahl der Neugründungen von Eisenhütten stetig zu. So kam es im 16.Jahrhundert beispielsweise in Geislautern 1572 und in Neunkirchen um 1590 zur Gründung erträglicher Hütten.

Die Eisenindustrie im 30-jährigen Krieg

Der Böhmische Aufstand im Jahre 1618 leitete einen Krieg ein, der über 30 Jahre dauern sollte und alle europäischen Mächte außer England und der Türkei einschloss.

Die Zerstörungen in unserer Heimat waren verheerend. Die ersten Ansätze der Eisenindustrie wurden vernichtet, die meisten Werke zerstört. Nach dem Friedensschluss im Jahre 1648 kam es infolge der

Entvölkerung unserer Region nur schleppend zur Wiederaufnahme der Verhüttungstätigkeit. Es dauerte bis zum Ende des 17. Jahrhunderts bis an der Saar wieder Eisenwerke gegründet bzw.

wiedereröffnet wurden.

III. Die technischen Entwicklungen im 18. Jahrhundert

Der Verkokungsprozess

Mit der steigenden Leistungsfähigkeit der Öfen und der gleichfalls ansteigenden Nachfrage an Eisenwaren entstand allerdings ein neues Problem: Der zur Energieerzeugung nötige Bedarf an Holzkohle konnte nicht mehr gedeckt werden. Das Problem der begrenzten Ressource Holz bzw. Holzkohle trat bereits im 16. Jahrhundert in Form von immensen Entwaldungen auf und man versuchte bereits damalig die Holzkohle durch Steinkohle zu ersetzen.

Nun im 18. Jahrundert wurden die Versuche wieder aufgegriffen, in England mit verstärkter Intensität, weil dort die Entwaldung kritische Ausmaße

erreichte.

Der Versuch, Holzkohle durch Steinkohle zu ersetzen führte zu erheblichen Nachteilen. Denn zum einen neigt die Steinkohle zum Zusammenbacken und Blähen, was ein Absinken der Beschickung behinderte und in Verbindung mit einem sehr hohen Aschegehalt oft zum Verstopfen der Öfen führte. Daneben hat Steinkohle eine geringere Festigkeit als Holzkohle und dazu einen verminderten Kohlenstoffanteil, beides führt zur Störung des Reduktionsprozesses im Ofen. Dazu war mit dem Einsatz eine erhebliche Rauchentwicklung verbunden, der aufgrund des hohen Schwefelgehaltes der Steinkohle einen hohen Anteil an übel riechendem Schwefeldioxid-Gas enthielt. Der Übergang des Schwefels aus der Kohle in das Roheisen verursachte - da derselbe nachträglich nicht mehr entfernt werden konnte - dass der aus dem schwefelreichen Roheisen gefrischte Stahl spröde und unbrauchbar war. Es musste daher ein Verfahren entwickelt werden, mit dem die Steinkohle so vorbehandelt wird, dass ihre Eigenschaften verbessert werden.

Eine Verfahrensweise zur "Veredlung der Steinkohle" wurde bereits 1584 vom experimentierfreudigen Herzog Julius von Braunschweig-Lüneburg entwickelt, der zum ersten Mal aus Steinkohle Steinkohlenkoks herstellte [17]:

... man sollte Steinkohlen nehmen, dieselben mit verdempten Feuer wohl verlutieret glühen, damit der Dunst und der spiritus sulphuris mit verrauche ....

dadurch erreichte er sein Ziel:

... es viel bequemlicher zum Stubenheizen, Feuerkaminen und Schornsteinen ohne großen Rauch und Gestank ....

Sein Verfahren enthielt die Grundvoraussetzungen für den "Verkokungsprozess": Anwendung von Wärme unter Abschluss von Luft.

Etwa zur gleichen Zeit kam die Verkokung in England auf. Während der "herzogliche Chemiker" am Harz seine Studien mit der

Steinkohle aus Liebhaberei und aus eigenem Forscherdrang heraus betrieb, war es in England der Mangel an Holz, der zu der Suche nach einem Ersatz für Holzkohle zwang, Der Vorrang des in lebhafter

Entwicklung befindlichen Schiffbaues gegenüber

der Eisengewinnung brachte Einschränkungen in der Herstellung von Holzkohle mit sich, welche die Hüttenleute veranlasste, die Steinkohlenverkokung näher zu studieren. Nach anfänglich wenig

befriedigenden Versuchen gelang es Dud DUDLEY 1619, zu einem Erfolg zu kommen und ein englisches Patent auf die Verwendung von "Coaks" zum Eisenschmelzen zu erhalten [17]. In dem Namen "Coaks"

soll die Wurzel des Wortes "Kochen" stecken, so daß man an "gekochte Steinkohlen" bei dieser Bezeichnung denken kann.

Nachdem die grundlegenden Erkenntnisse zur Gewinnung von Steinkohlenkoks um 1600 herum vorlagen, blieb die Entwicklung stetig, wenn auch langsam, in Fluss. Eine nennenswerte Produktion setzte jedoch erst ein, als 1735 in England der erste Hochofen mit Koks von Abraham DARBY in Betrieb genommen wurde [17]. Zahlreiche weitere Kokshochöfen folgten und trugen dazu bei, die Entwicklung der Verkokung in England stark zu fördern. Zwei Verfahren waren in Gebrauch: Das eine Verfahren lehnte sich an die Meilerverkohlung an, wie sie für Holzkohle bekannt war, und die andere Methode benutzte geschlossene Ofen von muffelartiger Form. Auf deutschem Boden war es unsere Heimat, wo die Verkokung frühzeitig Fuß faßte. 1765 besaß der Koks aus Dudweiler Kohlen, die im Muffelofen verarbeitet wurden, bereits guten Ruf. Auf der Dillinger Hütte erfolgte 1789 der erste Abstich von mit oberschlesischem Koks gewonnenen Roheisens, auf deutschem Boden geht 1796 der erste Kokshochofen in Gleiwitz in Betrieb. In Neunkirchen wurden ab 1823 dem Hochofen geringe Mengen an in eigenen Öfen verkokte Steinkohle aus der Königsgrube bei Neunkirchen zugesetzt. Mit der Verbesserung des Kokses konnte man die Zusatzmengen erhöhen, bis man 1840 vollständig auf die knapp werdende Holzkohle verzichten konnte. Es gab aber auch Verlierer der neuen Technologie. So musste die Bettinger Schmelze, damalig im Besitz der Dillinger Hütte, geschlossen werden, weil die Investition für eine Umstellung von Holzkohle auf Koks nicht aufgebracht wurde, nicht zuletzt auch wegen versiegender Rohstoffquellen, der Randlage zur Saar und der Absatzscghwierigkeiten ihrer Produkte.

Der Nachteil der Kokshochöfen war allerdings, dass Gusseisen nicht mehr direkt aus dem Hochofen verwendet werden konnte (Gewinnung durch Direktschmelze). Der

notwendig gewordene Umschmelzofen, der 1794 in England erfunden wurde, war ein Schachtofen, der Kupolofen genannt wurde. Diese Erkenntnisse kommen allerdings erst ab 1813 - nach Aufhebung der

Kontinentalsperre, die Napoleon 1806 über England verhängt hatte - nach Europa.

Bild 13: Meiler zur Verkokung von Steinkohle [17]

Die offene Meilerverkohlung (Bild 13), die durch starke Rauch- und Rußentwicklung die Umgebung belästigte, kam immer mehr in Misskredit. Verschiedene Verfahrensänderungen wurden durchgeführt. Doch auch diese Öfen, die oben noch offen waren, beseitigte die Klagen über die Rauchbelästigung nicht. Man ging deshalb noch einen Schritt weiter und schloß den Ofen mit einer gewölbten Decke völlig ab. Die Entwicklung im Koksofenbau ging stetig weiter und die Eisenhütten stellten ihre Öfen auf den Betrieb mit Steinkohle um.

IV. Revolutionäre Erfindungen im modernen Zeitalter

A. Puddelverfahren

Durch die Kokstechnologie und den Einsatz von Dampfmaschinen steigerte sich die Produktivität der Hochöfen derart, dass die nachgeschalteten Erzeugungsstufen -

Stahlerzeugung in Frischöfen und Umformen - mit ihren bisherigen Technologien zum Engpass wurden. Die Lösung brachte das 1784 in England erfundene Puddelverfahren [18]. Der dazu entwickelte Ofen

konnte statt mit Holzkohle auch mit Koks betrieben werden, ohne dass der Schwefel aus dem Koks in den Stahl überging. Dies erreichte man durch eine besondere Ofenkonstruktion, die gewährleistete,

dass das Roheisen nicht mit den schwefelhaltigen Verbrennungsgasen des Kokses in Berührung kam. Im Puddelofen wurde eine ausreichende Hitze erzeugt, um das

meist als Barren eingebrachte Roheisen zu schmelzen und es anschließend zu frischen, d. h. in einem Oxidationsprozess seinen Gehalt an Kohlenstoff zu senken. Das Roheisenbad wurde umgerührt

(engl. puddle = rühren) und während das flüssige Eisen sich allmählich entkohlte, stieg sein vom Kohlenstoffgehalt abhängiger Schmelzpunkt. Während die Temperatur im Ofen weitgehend gleich blieb,

wurde das Metall immer steifer, bis es zu Luppen zusammengeschoben und dem Ofen entnommen werden konnte. Die Stahlqualtität nahm mit diesem Verfahren sprunghaft zu.

In Dillingen und Geislautern gehen die ersten Puddelöfen 1828 in Betrieb, Neunkirchen folgte 1833 und führte dort zur erheblichen Entspannung der Lage, da man wegen der Entwaldung größte Schwierigkeiten hatte, Holzkohle zu erwerben.

B. Bessemerverfahren

1856 revolutionierte eine weitere neue Technologie das Eisenhüttenwesen und leitete das Zeitalter der Massenstahlerzeugung ein [18]. Henry Bessemer erfand ein neues

leistungsfähiges Stahlerzeugungsverfahren. Das Verfahren bestand darin, Luft von unten durch flüssiges Roheisen zu pressen. Die Eisenbegleiter konnten so auf einfache Weise in kürzester Zeit

unter Wärmeabgabe verbrannt werden. Als Ergebnis entstand flüssiger homogener Stahl. Das Bessemerverfahren wurde in einem birnenförmigen Gefäß, dem Konverter, durchgeführt. Die

feuerfeste Ausmauerung bestand aus einer kieselsäurehaltigen Auskleidung. Diese „saure“ Auskleidung war allerdings nur zum Frischen des relativ seltenen phosphorarmen Roheisens zu Stahl

geeignet.

C. Thomasverfahren

Im Jahre 1879 gelang dem Engländer Sidney Gilchrist Thomas das Frischen von phosphorreichem Roheisen, indem er den Konverter mit einem „basischen“ Futter aus Dolomit versah, einer Verbindung aus Calcium und Magnesium (CaMg(CO3)2, (CaCO3·MgCO3) [18]. . Der zu Phosphorpentoxid (P4O10) oxidierte Phosphor wurde mit dem als Zuschlag beigefügten Kalkstein verschlackt. Dies eröffnete die Möglichkeit, die riesigen Minettevorkommen in Lothringen zu erschließen, die aufgrund ihres Phosphorgehaltes von 0,5 bis 1% nicht zu verhütten waren. Deren Eisengehalt betrug zwar nur 30%, das Erz war jedoch in großen Mengen vorhanden und leicht abzubauen. Auch die Dillinger Hütte stellte auf das Thomasverfahren um. Die zum Überlebenskampf gewordene Jagd nach Erzquellen und Konzessionen (zuletzt beutete man die Erzfelder im Hunsrück aus) war beendet.

D. Siemens-Martin-Verfahren

Um 1865 gelang die Entwicklung eines weiteren leistungsfähigen Stahlerzeugungsverfahrens, das Roheisen und/oder Schrott im regenerativ beheizten Herdofen zu Stahl umwandelte [18]. Nach den Erfindern wurde es Siemens-Martin-Verfahren genannt. Als elektrische Energie in ausreichender Menge zu wirtschaftlichen Preisen erzeugt wurde, konnte man auch die elektrische Wärme zur Stahlerzeugung heranziehen. Erste Versuche dazu gehen bis in die Zeit um 1850 zurück.

E. LD-Verfahren

Bereits Henry Bessemer hatte erkannt, dass die Verwendung von reinem Sauerstoff den Frischvorgang stark beschleunigen würde [18]. Da aber zu jener Zeit reiner Sauerstoff nicht herstellbar war, blieb diese Idee unrealisiert. Erst um 1930 konnte man reinen Sauerstoff zu vertretbaren Preisen erzeugen. Nachdem man anstelle des Durchblasens — wie bei Thomas- oder Bessemer-Verfahren — ein Aufblasen von Sauerstoff gewählt hatte, ge-lang den Sauerstoffblas-Verfahren nach dem Zweiten Weltkrieg überall ein stürmischer Durchbruch, zu Lasten des Thomas- Verfahrens sowie des Siemens- Martin-Verfahrens. Heute wird in Deutschland Stahl nur noch in Sauerstoff-Blasstahl-Werken — das erste ging 1957 in Betrieb — und in Elektrostahlwerken erzeugt [18].

Bild 14: Entwicklung der Eisenverhüttungstechnik vom Beginn der Eisenzeit bis in das 19. Jahrhundert (Kremer 2018)

Literatur

1. E. Piwowarski: Form- und Gießtechnik in vorchristlicher Zeit, Gießerei 1951, VDG Aachen

2. H. Wübbenhorst, G. Engels: 5000 Jahre Gießen von Metallen, VDG Düsseldorf, 1989

3. Gemeinfaßliche Darstellung des Eisenhüttenwesens, VDEh, Düsseldorf 1897

4. H. Wübbenhorst: Zur Eisenguß-Technologie in Europa vor der Industrialisierung, Gießerei 1982

5. D. Wald: Technik-Historische Aspekte zur Eisenmetallurgie, Heimat-Jahrbuch des Kreises Daun 1991, RWTH Aachen

6. O. Johannsen: Geschichte des Eisens, Düsseldorf 1953

7. G. Meilchen: Römischer Bergbau im Warndt, Unsere Heimat Nr. 2 1978, Miteilungsblatt des Landkreises Saarrlouis

8. Dr. Wald, P.R. Sahm: Zweieinhalbjahrtausend Jahre Eisengewinnung in der Eifel, Heimat-Jahrbuch des Kreises Daun 1988, RWTH Aachen

9. E.H.T Huhn: Alte Eisenluppen in Friedrichsthal gefunden, Jahrbuch des Vereins für Altertumsforschung im Rheinland, Heft 59, 1876

10. G. Meilchen: Bergbau am Hallerkopf, Saarbrücker Zeitung, 15.10.1973

11. Halde im Walde, Saarbrücker Zeitung, 06.12.1986

12. A. Weyhmann: Geschichte der älteren lothringischen Eisenindustrie, Jahrbuch der Geselslchaft für lothringische Geschichte und Altertumsunde, Metz 1905

13. Monumenta Germaniae Historica, Leges, Bd. 1

14. G. Agricola: De Re Metallica Libri XII, 12 Bücher vom Berg- und Hüttenwesen, Basel 1556

15. H. Knoll,Locker, A. Maurer u.a.: Plinius der Ältere über das Eisen, Archiv für das Eisenhüttenwesen 51 (1980), Nr. 12

16. D. Horstmann: Das Zustandsschaubild Eisen-Kohlenstoff

17. Die chemische Veredlung der Steinkohle durch Verkokung, Westdeutsche Wirtschafts-Monographien, Band "Steinkohle", 1953

18. Geschichte der Eisenhüttentechnik, VDEh verlag Stahleisen, Düsseldorf 2007

19. W. Pfannenschmidt: Die Anwendung des Holzkohleofens seit Ende des 16. Jahrhunderts zur Erzeugung von Gußwaren erster Schmelzung und spätere zweite Schmelzung in Flamm- und Kupolöfen bis Mitte des 19. Jahrhunderts, VDEh Fachausschussbericht 1997